能源电板当作动辄上百亿的重钞票投资,本事道路的选拔荒谬紧迫。如果计谋误判,踩错了本事标的可能会带来无法救助的亏本。

相同的,如果能率先预判电板本事迭代的本事趋势,并重金押注,也不错是自后者终结弯说念超车的绝佳契机。

电芯极片的卷绕和叠片两种工艺的对决正在束缚献技,经过本事迭代,以蜂巢能源为代表的叠片工艺依然缓缓熟练,近几年不仅在能源领域,成为长刀片、短刀片的必选工艺;在储能领域,也缓缓成为大电芯的主流工艺。

叠片与卷绕在电板领域攻守易形,这背后到底发生了什么?

新王登基,叠片依然成为电板、主机厂眼中的主流

在电板出现的早期,主要体式为圆柱方式,彼时基于圆柱尺寸进行建立工艺斥地为主,这就酿成了卷绕工艺在圆柱,以及自后的方形电板领域得到大边界应用的情况,并永恒占据主流地位。

然而跟着电动汽车研发的深化,尤其是电动汽车专用平台的出现,为了安静续航、安全、寿命和本钱需求,电芯结构加快演变,大容量、长薄化成为电板结构立异的紧迫标的。在电板尺寸越来越大的趋势下,卷绕工艺的流毒启动流露,如极片上涂层材料不能幸免受到较大的逶迤变形,从而导致折弯处酿成掉料和死区;卷绕经过中,极片和隔阂所受拉力容易不均匀产生褶皱和对皆度不良等。

与卷绕工艺比拟,叠片工艺成心于电板里面空间把握更充分,能量密度更高,安全性更好,轮回寿命更长:

1)更高的能量密度:在相通体积的电芯蓄意情况下,叠片电芯的能量密度逾越约5%傍边;

2)更踏实的里面结构和更高的安全性:不存在拐角内应力不均匀问题,每层扩张力接近,因此不错保握界面平整,里面结构更踏实,同期拐角处受力均匀,断裂风险贬低;

3)更长的轮回寿命:极耳数目是卷绕电板的两倍,内阻相应贬低10%以上,轮回寿命比卷绕高10%傍边;

4)更安妥作念大尺寸、大容量、长薄化电板。

值得一提的是,不才一代电板——全固态本事上,叠片更是独一选拔:一是因为固态电板需要高压详细化,一层一层的压在沿途,卷绕没法压;二是电解质膜柔韧性差,如果卷绕就掉粉严重,影响电芯品性及性能。

叠片工艺作念的电芯性能更出色,但为何之前一直莫得成为主流?主若是其坐褥效能较低、良率不如卷绕、建立投资大、本事难度高档痛点。

在创立之初,蜂巢能源就对电动汽车电板本事进行推演,况且顽强觉得叠片本事昔时在方形电板中将是主流,率先在方形电板中大边界接受叠片工艺。不仅于此,蜂巢能源还束缚重金参加研发,攻克叠片工艺效能低、良率低和本钱高的“三座大山”。

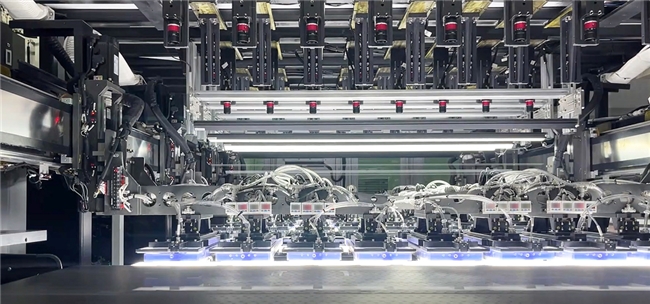

从第一代叠片本事的效能是0.6秒/片,到第二代0.45秒/片,再到蜂巢能源独创的第三代高集成、高速叠片本事——“飞叠”,效能依然达到0.125秒/片,比好意思甚而赶超卷绕工艺,终结电芯坐褥效能、良率、性能和本钱的质的飞跃。

储能电芯的昔时也一定是叠片?

储能电板和汽车能源电板除了在安全、长命命等方面需求一致外,更紧迫的是给用户带来的收益。基于此,就意味着储能电芯本事道路的迭代逻辑是“向大而生”,电芯越大,本钱越低,系统集奏效能越高。

365建站“储能电芯的昔时一定是叠片,”蜂巢能源董事长兼CEO杨红新暗示,这是公司本事团队从电芯本钱、安全、系统成组、工艺等多个维度空洞分析研判出的储能电芯迭代趋势。

从工艺角度来看,现在储能电芯“向大而生”已成业界共鸣。单颗电芯容量变大时时有两种模式:一种是电芯加厚;另一种是电芯长薄化。电芯加厚时时会导致电芯散热变差,发生热失控的概率大大提高。因此,储能电芯朝着长薄、刀片化迭代当然成了趋势。

值得防护的是,卷针长渡过长,极片和卷针摩擦面积增多,会增多抽芯概率,增多卷绕不良率,行业现在最长卷芯不特殊300mm。同期,单体容量越高,单个极片长度越大,卷绕圈数越多,导致卷绕对皆度和极耳位置难以规定;安全上,长极片接受卷绕工艺容易产生极片褶皱,从而导致负极片析锂等安全问题。

相较于卷绕工艺,储能电芯接受叠片工艺,在体积把握率、安全、容量、良率、轮回寿命、可制造性等多个维度都更具上风。

当作所有针关于储能应用场景正向斥地的家具,蜂巢能源L500短刀储能电芯在本钱、安全、性能等维度均较现在主流储能电芯有上风,且依然得到协鑫、中车株洲所等多个头部储能系统集成商的嗜好。

叠片的昔时谁更具上风?

基于安全、能量密度、轮回寿命及容量趋势,当下叠片本事得到越来越多锂电厂商、主机厂和储能客户的招供,现在绝大部分电板企业、主机厂和储能客户都依然将叠片视为昔时主流锂电本事,并积极进行坐褥布局。

需要指出的是,现在市集主流的叠片工艺为传统的Z叠。传统Z叠除了效能不足卷绕,且由于宽幅隔阂易产生隔阂褶皱、无法在线检测隔阂舛讹、极片舛讹等劣势,传统Z叠不利于家具品性规定。

当作方形叠片工艺独创者和引颈者,蜂巢能源在行业独创了叠片+热复合工艺,除了比好意思卷绕的极致坐褥效能,其还引颈了电芯品性新水准。

据蜂巢能源先容,飞叠通过三种门路,从制造层面保证家具品性:

起初,飞叠通过隔阂与极片的提前热复合澈底排斥隔阂褶皱以及极片掉粉的隐患;

其次,飞叠通过叠片与热压集成的神志保证电板里面结构所有踏实,能更好的提高家具良品率。

此外,飞叠还配备了最先进的AI视觉检测功能,精确识别多样外不雅与尺寸不良并实时挪动切刀位置,不错终结CCD定位,将叠片对皆度精度规定在±0.3㎜以内,纠偏精度规定在±0.2㎜以内,可终结每层极片每个角部的100%对皆度检测,惩处了传统Z叠隔阂褶皱、对皆度不良等劣势规定与监测痛点问题。

值得一提的是,这种私有的“热复合”工序蓄意还不错增多2%电解液储液空间,有助于电芯终结更长轮回寿命,安静汽车能源电板快充、储能电板超长轮回寿命需求。

效能方面,飞叠本事同期将8块电芯一次性叠片,作念到了0.125秒/片,是传统叠片机速率的四倍,这么的坐褥效能不仅远高于现在其他企业的叠片效能,且建立单元投资和单元占地从简40%以上。

建立集成方面,飞叠接受热复合制袋工艺,对比传统Z叠工艺道路,通过极片热复合合作极组对皆度全检到极组热压工艺,大幅提高了极组加工和转运经过的防错位智商提高,从而终结了取消捆版胶带、热压时分裁汰、X-ray检测工艺取消等工艺简化效能。

建立投资方面,相较于卷绕本事道路,受到家具尺寸的放弃,飞叠热复合工艺建立投资和制费水平更低。

不错看到,交融了热复合本事的飞叠本事,在飞切经过中接受外洋独创非对称隔阂,并对家具坐褥进行全场合CCD监测(极片取片和定位更精确)、极片对皆度、热压、V角裁切、多工位叠等,良率高达99.9%。

蜂巢能源在行业独创的飞叠+热复合本事惩处了传统叠片工艺永恒以来效能慢、良率低、本钱高的艰巨,不仅相较传统Z叠工艺效能、良率、本钱都终结了质的碎裂,且在安全、长命命、快充等中枢参数也要优于卷绕。

当作叠片工艺的立异引颈者,蜂巢能源在叠片+热复合工艺领域积存了巨额起初的本事熏陶和专利。跟着基于飞叠热复合工艺的短刀电板继续得到头部客户的多数目考证和市集反映,热复合叠片的本事上风也愈发显明,蜂巢能源也愈加细则叠片的昔时一定是热复合叠片。

蜂巢能源飞叠本事依然批量导入短刀产线,基于该本事坐褥的短刀电芯凭借品性、安全、本钱和兼容性上风,缓缓成为市集爆款大单品,带动蜂巢能源在汽车能源电板装机快速攀升。

数据夸耀,截止到本年9月,基于叠片工艺的蜂巢能源短刀电板请托量达到了200,000套,位居人人第一,其中出口量达109,545套,占比高达55%;蜂巢能源本年Q4电板订单总量达到12.66GWh,环比增长了91%。有关数据的背后,是下搭客户对蜂巢能源基于飞叠热复合工艺短刀电板性能品性的高度招供,以及基于飞叠效能对蜂巢能源高品性、大边界请托智商的相信。